Valjanje

1. Zatezna čvrstoća materijala

2. Granica razvlačenja ili σ0,2

3. Lom materijala

4. Područje plastičnih deformacija

5. Područje klonulosti

A: Teoretski dijagram rastezanja

B: Stvarni dijagram rastezanja (F/A)

Valjanje je jedan od postupaka oblikovanja metala deformisanjem, kod kojega se odlivnom bloku (ingotu) propuštanjem između okrećućih valjaka smanjuje presek i daje željeni oblik, uz istovremeno poboljšanje mehaničkih svojstava. Od svih postupaka plastične deformacije, najveću primenu ima valjanje.[1][2] Postupak započinje valjanjem ingota u poluproizvode. Dok obradak prolazi između valjaka dolazi do deformiranja materijala. U zoni deformacije materijal ne prolazi svugde istom brzinom kojom rotiraju valjci. Obodna brzina valjka može biti veća, ista ili sporija od brzine prolaza materijala u zoni deformacije.

Valjanje je moguće u toplom i hladnom stanju. Materijali većeg preseka valjaju se pretežno u toplom stanju, zbog veće plastičnosti i mogućnosti puno većih redukcija preseka, te manjih sila i manjeg utroška rada. Materijali manjeg preseka valjaju se pretežno u hladnom stanju, jer se postiže glađa površina, uža tolerancija i veća tvrdoća materijala.

Vrste valjanja

[уреди | уреди извор]Razlikuju se tri postupka valjanja:

- uzdužno valjanje: valjani komad uvlači se u zazor usled sila trenja između valjaka koji se okreću u suprotnim pravcima. Pri tome se valjanom komadu smanjuje visina, povećava širina i dužina, a presek dobiva oblik otvora (kalibra) između valjaka.

- poprečno valjanje: valjci se okreću u istom smeru. Komad se u valjcima drži pomoću posebnog uređaja. Deformacija materijala ostvaruje se uzduž ose valjanog komada. Poprečnim valjanjem proizvode se profili koji čine rotacijska tela kao što su kugle, zupčanici i sl.

- koso valjanje: valjani komad dobija rotaciono kretanje od valjaka koji se kao i kod poprečnog valjanja okreću u istom smeru. Osim toga, komad dobija postepeno kretanje u pravcu svoje ose i to zahvaljujući tome što ose valjaka s izbočenim radnim površinama ne leže u jednoj vertikalnoj ravni, nego pod nekim uglom. Kod diskovnih valjaka ose diska leže u jednoj vertikalnoj ravni i paralelne su među sobom, ali je osa valjanog komada pomaknuta od ose ravnine valjaka. Pri valjanju se komad kreće i postepeno ulazi u sužavajući otvor među valjcima pri čemu se ostvaruje redukcija preseka, a takođe se može stvarati i šupljina u centralnom delu valjanog komada.

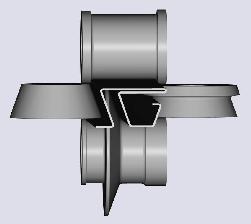

Valjci su alati za valjanje i dele se na:

- ravne valjke za limove, ploče, trake;

- profilne valjke; valja se željeni oblik u jednom prolazu ili u više prolaza (faza);

- valjke sa gravurom; jedna strana obratka može imati gravuru (ispupčenu ili upuštenu), dok je druga strana obratka ravna (sa gravurom istom ili različitom),

- kalibar valjke.

Valjaonički proizvodi

[уреди | уреди извор]Valjanjem se proizvode limovi, trake, folije, šipke, profili, cevi. Osnovna podela valjaoničkih proizvoda:[3]

- limovi; mogu se valjati u hladnom ili toplom stanju: tanki debljine do 3 mm, srednji debljine od 3 – 4,75 mm, debeli debljine preko 5 mm. Podvrsta limova su folije debljine 0,1 mm, 0,01 mm, 0,007 mm folije za domaćinstvo, 0,005 mm , te 0,002 mm zlatne folije.

- poluproizvodi:

- blum je proizvod kvadratnog ili pravougaonog oblika nepravilnih površina, zaobljenih bridova, dimenzija stranica a > 125 mm i odnos a : b =1 : 1 do 1 : 2;

- slab je proizvod pravougaonog oblika najmanje dimenzije stranica a > 40 mm i odnos a : b > 1 : 2;

- platina je proizvod pravougaonog preseka najveće debljine 40 mm, a najmanje širine 150 mm. Širina platine mora biti najmanje 4 puta veća od debljine. Iz platina se dalje mogu valjaju tanki limovi. Stranica a < 40mm i odnos a : b >1 : 4;

- kvadratne gredice su proizvodi različitih dimenzija stranica od 50 do 125 mm;

- plosnate gredice su proizvodi pravougaonog preseka debljine od 30 – 40 mm i širine 50 – 100 mm;

- trake su proizvodi koji se izrađuju u različitim dimenzijama. Širine mogu prelaziti i 600 mm. Debljine traka mogu biti od 0,08 mm do 5 mm.

- valjani profili se izrađuju u različitim presecima:

- okrugli profil prečnika od 6 do 125 mm;

- kvadratni profil sa stranicom od 8 do 125 mm;

- pravougaoni profil se javlja u više oblika; plosnati, široki plosnati, trakasti;

- šestougaoni profil se valja u dimenzijama viljuškastog ključa od 10 do 80 mm;

- L profil;

- T profil;

- U profil;

- Omega profil

- I nosač, H nosač;[4]

- specijalni profili.

- žice nastaju kao konačni proizvod toplo valjanog okruglog profila. Krajnji oblik postiže se provlačenjem. Žice se dele prema prečniku na:

- finu žicu prečnika od 0,1 do 1 mm;

- tanku žicu prečnika od 1,2 do 1,8 mm;

- srednju žicu prečnika od 2 do 4,6 mm;

- debelu žicu prečnika od 5 do 14 mm.

Valjaonički stanovi

[уреди | уреди извор]Valjaonički stanovi ili mašine za valjanje razlikuju se po broju valjaka, smeštaju valjaka, smeru vrtnje i nameni:

- Duo valjaonički stanovi imaju dva valjka koji mogu biti po smeru vrtnje: povratni (reverzibilni) ili nepovratni (ireverzibilni). Oba valjka su pokretna, odnosno u prigonu se pogonsko vratilo deli na dva vratila, koja se okreću u suprotnom smeru i spojena su na valjke. Valjanje duo valjcima je isključivo u toplom stanju;

- Trio valjaonički stanovi imaju tri valjka koji mogu biti: sva tri valjka istog prečnika ili srednji valjak manjeg prečnik. Pogonski valjci su spoljašnji. Ako je srednji valjak manjeg prečnika onda valjaonički stan valja limove;

- Kvatro valjaonički stanovi imaju dva para valjaka. Spolašnji par su veći valjci, koji služe za smanjenje progiba. Unutarnji valjci su pogonski, mogu biti povratni (reverzibilni) ili nepovratni (ireverzibilni). Služe za valjanje limova;

- Valjaonički stanovi sa sistemom od više valjaka valjaju limove i folije u hladnom stanju. Pogonski valjci su unutarnji par valjaka, dok svi ostali služe za smanjenje progiba i što tačnije i preciznije valjanje.

Valjanje cevi

[уреди | уреди извор]Cevi se dele na šavne i bešavne cevi i prema tome se dele i načini njihove proizvodnje. Bešavne cevi služe za veća opterećenja, imaju bolja mehanička svojstva i visok stupanj sigurnosti. Njihova proizvodnja se deli u dva koraka: proizvodnje tzv. cevnice i valjanje cevnice u konačni oblik cevi. Nakon izrade cevi slede završni postupci: kalibrisanje na tačne završne mere, davanje glatkoće površine (unutarnje i spoljašnje), smanjivanje ili povećavanje prečnika cevi, ravnanje, savijanje.

Cevnica se izrađuje:

- Manesmanovim postupkom: bušenjem usijanog sirovca u rotirajući trupac pomoću valjaka kupastog ili gljivastog oblika i trna.

- Erdardtovim postupkom: utiskivanjem trna u usijani trupac koji je uklješten u čeljusti (blok).

Bešavne cevi

[уреди | уреди извор]Proizvodnja bešavnih cevi iz cevnice nastavlja se na jedan od sledećih načina:

- Pilgerovanje cevi; u cevnicu se umetne trn. Cevnica se s trnom postavi između posebno kalibriranih valjaka. Valjci se rotiraju i zahvate dео cevi. Po zahvatu dela cevi počinje valjanje samo tog dela u cijev sa manjom зидом. Nakon završetka valjanja dela cevi, ona se pomiče za potreban korak, te ponovno dolazi do zahvata. Postupak se ponavlja dok cela cevnica ne bude razvaljana. Nedostatak je teško vađenje trnova po završetku valjanja.

- Kontinuirani postupak valjanja cevi: u cevnicu se umetne trn. Cevnica prolazi kroz 7 - 9 pari kalibrisanih valjaka, koji su postavljeni naizmenično sa vodoravnim i vertikalnim osama zbog smanjenja nadebljanja, koja nastaju na mestima sastajanja valjaka. Prednost ovog postupka je velika produktivnost i velika radna brzina;

- Erhardtov postupak izrade cevi: deblje cevi se stanjuju u toplom stanju provlačenjem kroz sistem matrica dok je u njima trn.

Šavne cevi

[уреди | уреди извор]Šavne cevi služe za niskopritisne instalacije. Proizvode se u hladnom (cevi tankih zidova) i toplom stanju (debelozidne cevi). Postupak ima dva koraka: postepeno savijanje metalne trake u cev kroz sistem kalibrisanih valjaka, te zavarivanje rubova. Nakon ova dva glavna koraka, može se nastaviti sa kalibrisanjem, ravnanjem, smanjenjem profila ili povećanjem prečnika.

Plastična svojstva materijala

[уреди | уреди извор]Spoljašnje sile koje deluju na neko telo menjaju dimenzije i oblik tog tela. Promena oblika može biti elastična ili plastična tj. promene se sastoje od povratnih ili elastičnih deformacija i nepovratnih ili plastičnih deformacija.[5]

Kod elastične promene oblika, po prestanku delovanja spoljašnje sile, obradak se vraća u prvobitni oblik; u telu su se pojavile elastične deformacije, koje nestaju prestankom uzroka deformisanja.

Plastične deformacije uzrokuju promenu izgleda obratka. Sile su tako velike da prelaze izdržljivost materijala (granica razvlačenja ili granica tečenja materijala) i predmet se počinje menjati. Materijal pod delovanjem velike sile počinje da „teće“ i dolazi do promene oblika. Promene oblika i dimenzija povezane su u mikrostrukturi materijala s promenom kristalnog zrna i kristalnih rešetaka, te zbog toga i promena mehaničko fizičkih svojstava materijala. Sve te promene zavise od:

- stupnja deformacije

- brzine deformacije

- temperature

Stupanj deformacije

[уреди | уреди извор]

Ako je šipka ili štap od nekog elastičnog materijala, ona se može posmatrati kao oprugu. Šipka ima dužinu L i poprečni presek A. Ako se šipku razvlači sa nekom silom F, onda u njoj nastaje naprezanje σ, koje se opire spoljašnjoj sili. Tada se Hukeov zakon može zapisati u obliku:[6]

ili

gde je: σ – naprezanje u šipki ili štapu (N/mm²), E – Jangov modul elastičnosti (N/mm²), ε – odnos produženja (stupanj deformacije) šipke ili štapa i njene dužine (bez dimenzije ili ΔL / L), L – dužina štapa, ΔL - produženje šipke ili štapa (mm), F – sila koja produžava šipku ili štap (N), A – poprečni presek šipke ili štapa (mm²).[7]

Hukov zakon vredi samo u određenom području nekog materijala, koje se naziva elastično područje. Za čelik je elastično područje sve do granice razvlačenja ili gde ta granica nije jasno određena, do granice plastičnosti koja je određena onim naprezanjem pri kojem nastaje trajno produženje od 0,2% prvobitne dužine šipke ili štapa. Ovo naprezanje nosi oznaku σ0,2.[8]

Povećanjem sile naprezanje σ raste, deformacija ε se povećava i rezultat toga je očvršćenje materijala. To se dešava do σM, granice zatezne čvrstoće, odnosno to je naprezanje pri maksimalnoj sili. Tada se naglo počinje uzorak materijala produžavati i smanjivati presek. Maksimalna sila pada, a naprezanje raste dok ne dođe do loma materijala.

Brzina deformacije

[уреди | уреди извор]Brzina deformacije je važna veličina koja utiče na obradu materijala prilikom plastične deformacije (valjanje). Povećanjem brzine deformacije, kod hladne deformacije, dolazi do očvršćenja materijala. Posledica toga je povećanje naprezanja kod tečenja materijala, veliki otpor deformiranju, te smanjenje deformabilnosti.

- φ = Δε / Δτ = Val / h

gde je: φ – brzina deformacije, e - stupanj deformacije, τ - vremenski period, Val – brzina alata, h – visina (dužina) obratka.

Temperatura valjanja

[уреди | уреди извор]Plastična deformacija može biti :

- hladna plastična deformacija: ako se odvija na temperature nižoj od temperature rekristalizacije i

- vruća plastična deformacija, ako se odvija na višoj od temperature kristalizacije (austenit oko 1100 ºC).

Hladna deformacija povećava čvrstoću, a smanjuje plastičnost zavisno od stupnja deformacije. Vruća deformacija smanjuje čvrstoću, odnosno otpornost materijala na deformaciju i povećava njegovu plastičnost ili istegljivost. Kod vruće deformacije treba paziti i na brzinu deformacije, koja ne sme biti veća od brzine rekristalizacije, zbog mogućeg smanjenja plastičnosti materijala.

Rekristalizacija je toplotna obrada žarenja kojom nastaju kristalna zrnca slična onima pre deformacije. Povratkom na početnu strukturu smanjuju se čvrstoća i tvrdoća, a povećava plastičnost, pa se može nastaviti s daljnjom deformacijom bez prekida i loma materijala. Temperatura rekristalizacije zavisi od vrste materijala i stupnja deformacije. Čelik se lagano zagreva i žari više sati na temperaturi 550 - 650 ºC. [9]

Gvožđe i čelik

[уреди | уреди извор]Izum mašine za valjanje u Evropi se može pripisati Leonardu da Vinčiju na osnovu njegovih crteža.[10] Najranije valjaonice u gruboj formi, ali sa istim osnovnim principima nađene su na Bliskom istoku i Južnoj Aziji već 600. godine pne. Među najstarije mašine za valjanje nove ere se ubrajaju one koje su uvedeni iz Belgije u Englesku 1590. godine. One su propuštale ravne šipke između valjaka i formirale gvozdene ploče, koje su zatim propuštane između užlebljenih valjaka (razreza) čime su formirane šipke od gvožđa.[11]

Reference

[уреди | уреди извор]- ^ Degarmo, Black & Kohser 2003, стр. 384

- ^ Degarmo, Black & Kohser 2003, стр. 408

- ^ [1][мртва веза] "Obrada materijala I", dipl. ing. Ivo Slade, cnt.tesla.hr, 2011.

- ^ "Strojarski priručnik", Bojan Kraut, Tehnička knjiga Zagreb 2009.

- ^ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ^ [2] Архивирано на сајту Wayback Machine (28. фебруар 2017) "Konstrukcijski elementi I", Tehnički fakultet Rijeka, Božidar Križan i Saša Zelenika, 2011.

- ^ [3] Архивирано на сајту Wayback Machine (31. јануар 2012) "Elementi strojeva", Fakultet elektrotehnike, strojarstva i brodogradnje Split, Prof. dr. sc. Damir Jelaska, 2011.

- ^ "Elementi strojeva", Karl-Heinz Decker, Tehnička knjiga Zagreb, 1975.

- ^ [4] Архивирано на сајту Wayback Machine (4. јул 2014) "Fizikalna metalurgija I", dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

- ^ „Archived copy”. Архивирано из оригинала 05. 10. 2013. г. Приступљено 15. 02. 2013.

- ^ Landes, David. S. (1969). The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present. Cambridge, New York: Press Syndicate of the University of Cambridge. стр. 91. ISBN 978-0-521-09418-4.

Literatura

[уреди | уреди извор]- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003). Materials and Processes in Manufacturing (9th изд.). Wiley. ISBN 978-0-471-65653-1.

- Roberts, William L. (1978). Cold Rolling of Steel. Marcel Dekker. ISBN 978-0-8247-6780-8.

- Roberts, William L. (1983). Hot Rolling of Steel. Marcel Dekker. ISBN 978-0-8247-1345-4.

- Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik: Grundlagen, Technologien, Maschinen (in German), , Springer Verlag. (2nd изд.). 2010. ISBN 978-3-642-04248-5.

- Ginzburg, Vladimir B.; Ballas, Robert (2000). Flat Rolling Fundamentals. CRC Press. ISBN 978-0-8247-8894-0.

- Lee, Youngseog (2004). Rod and bar rolling. CRC Press. ISBN 978-0-8247-5649-9.

- Swank, James M. (1965). History of the Manufacture of Iron in All Ages (2nd изд.). Ayer Publishing. ISBN 978-0-8337-3463-1.

- Reed-Hill, Robert, et al. "Physical Metallurgy Principles", , PWS publishing, Boston. (3rd изд.). 1991. ISBN 978-0-534-92173-6..

- Callister Jr., William D., "Materials Science and Engineering - an Introduction", , John Wiley & Sons, New York, NY. (6th изд.). 2003. ISBN 978-0-471-13576-0.

- Suhel khan pathan,IJSRDV5I70206 "Three Roller Rolling Machine"(IJSRD/Vol 5/Issue 07/2017/270). ISSN 2321-0613